大阪府柏原市高井田1288-5

[営業時間]

8:30~18:00

[定休日]

第2・3土曜・日曜・祝日

金属加工の基礎知識!フライス加工とは?

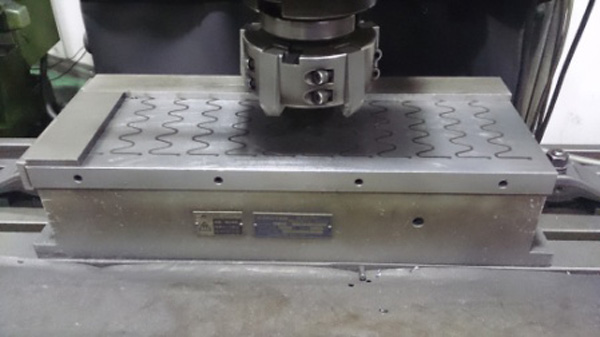

フライス加工は、金属やプラスチックなどの材料を回転する刃物で削り出し、様々な形状の部品を作る加工方法です。工作機械であるフライス盤を用いて、平面、溝、穴など、多様な形状を加工できます。その高い汎用性から、自動車部品、航空機部品、金型など、幅広い分野で利用されています。

フライス加工の原理と特徴

フライス加工の原理はシンプルです。回転する刃物(カッター)をワーク(加工物)に押し当て、材料を削り取ることで形状を形成します。フライス加工の特徴として、

- 多様な形状加工: 平面、溝、穴だけでなく、複雑な3次元形状も加工可能

- 高精度な加工: 微細な形状や寸法精度も求められる部品の加工に対応

- 生産性: 自動化による大量生産が可能

などが挙げられます。

フライス加工の種類

フライス加工には、使用するフライス盤の種類によって、大きく分けて以下の種類があります。

- 汎用フライス盤: 手動で操作するフライス盤で、小規模な加工や試作に適しています。

- NCフライス盤: 数値制御によって自動で加工を行うフライス盤で、複雑な形状の加工や高精度な加工が可能です。

5軸マシニング加工については、こちらのページで紹介しています。

フライス加工の工程

フライス加工は、大きく分けて以下の3つの工程から構成されます。

- 準備: ワークをフライス盤に固定し、加工する形状に合わせて工具を選定します。

- 切削: 選定した工具と適切な切削条件(送り速度、切込み深さなど)で、ワークを削り出します。

- 仕上げ: 加工面を研磨したり、寸法を測定したりして、製品の完成度を高めます。

フライス加工と旋盤加工の違い

フライス加工とよく比較される旋盤加工との違いは、主に加工する材料の形状と工具の動きです。フライス加工は、主に塊状の材料から様々な形状を削り出すのに対し、旋盤加工は円筒形の材料を回転させながら軸方向に加工します。

フライス加工の工程を詳しく解説

加工前の準備

加工前の準備は、加工の成否を大きく左右する重要な工程です。

- ワークの固定: 加工する物のことを「ワーク」と呼びますが、ワークをフライス盤のテーブルにしっかりと固定することから始まります。振動やズレを防ぐため、適切なクランプ方法を選ぶことが大切です。ワークの固定方法は様々で、バイスやチャックを使ったり、機械テーブルに直接おいてクランプする方法などもあります。

バイス

マグネットバイス

スクロールチャック

- ワークの位置決め(芯出し):加工をするにあたり、ワーク座標を決める必要があります。加工の基準となる位置のことを原点と言います。

原点を定めてから加工を始めないと、正確な寸法通りに仕上げることができません。

芯出しに使用する一例として“芯出しバー”(右写真)があります。汎用機でもNC機でも使えて、先端部分をずらして600回転/分程度で回転させて使用します。

他にも、タッチセンサータイプの物など種類はいくつかあり、最新のマシニングセンターではタッチプローブで芯だしを行うことがほとんどです。

- 工具の選定: 加工する材料や形状に合わせて、適切な工具を選択します。エンドミル、ドリル、リーマーなどが一般的です。

- 工具長および工具径の補正:工具を選定したら、それぞれの工具1本ずつワーク上面に対して工具長補正を行います。

工具長補正というのは、特にマシニングセンターでプログラム加工をする場合、各工具の長さに応じて高さ方向の調整を行うために重要です。工具長補正を行わないと、プログラムを動かした時に工具とワークが衝突してしまう事故が発生し、機械が壊れるだけでなく人身事故にもつながりかねませんので慎重に行います。

工具長補正には、ハイトゲージを使用したり、ダイヤル式のもの、センサータイプのハイトプリセッターというものを使用することもあります。場合によっては刃物を回転させ、削り取ってしまう部分に直接当てて調節することもあります。

- 切削条件の設定: 送り速度、切込み深さ、回転数など、最適な切削条件を設定します。これらの条件は、加工材料、工具、機械の性能によって異なります。

切削加工

切削加工は、実際にワークを削り出す工程です。

- 送り速度: 工具がワークに移動する速度です。送り速度が速すぎると、工具が破損したり、ワークが変形したりする可能性があります。

- 切込み深さ: 工具がワークに食い込む深さです。切込み深さが深すぎると、工具に大きな負荷がかかり、折れる可能性があります。

仕上加工

仕上加工では、加工面のバリ取りや、寸法の測定を行います。

- バリ取り: 加工後に残ったバリを除去します。バリは製品の品質を低下させるだけでなく、ケガの原因にもなるため、丁寧にバリ取りを行う必要があります。

- 寸法検査: ノギスやマイクロメータなどを使用して、加工物の寸法を測定し、図面通りの製品に仕上がっているか確認します。

フライス加工の注意点と安全対策

フライス加工は、切削工具が高速で回転するため、非常に危険な作業です。安全対策を怠ると、ケガや機械の故障につながる可能性があります。

- 保護具の着用: 必要に応じて安全メガネ、防塵マスク、手袋などを着用しましょう。

- 機械の点検: 使用前に必ず機械の点検を行い、異常がないことを確認しましょう。

- 緊急停止スイッチの確認: 緊急時にすぐに停止できるよう、緊急停止スイッチの位置を確認しておきましょう。

フライス加工の応用

NCフライス加工の特徴とメリット

NCフライス加工は、数値制御によって自動で加工を行うため、複雑な形状の加工や高精度な加工が可能です。

- 高精度: 微細な形状や寸法精度も求められる部品の加工に対応

- 高効率: 人の手による作業を減らすことで、生産性を向上

- 柔軟性: プログラムを変更することで、様々な形状の部品を加工可能

3D CAD/CAMシステムによる加工の効率化

3D CAD/CAMシステムを使用することで、複雑な形状の部品を簡単に設計し、NCプログラムを作成することができます。

- 設計時間の短縮: 3Dモデルを基に、NCプログラムを自動生成できます。

- 高精度な加工: 3Dモデルと実際の加工物が一致しやすくなります。

フライス加工の最新技術

近年では、AIやIoTなどの技術を導入することで、フライス加工のさらなる自動化や高精度化が進んでいます。

簡単な加工から加工手順が重要となる加工まで様々ですが、基本的に品物を固定して、刃物を回転させて切削することは共通しています。

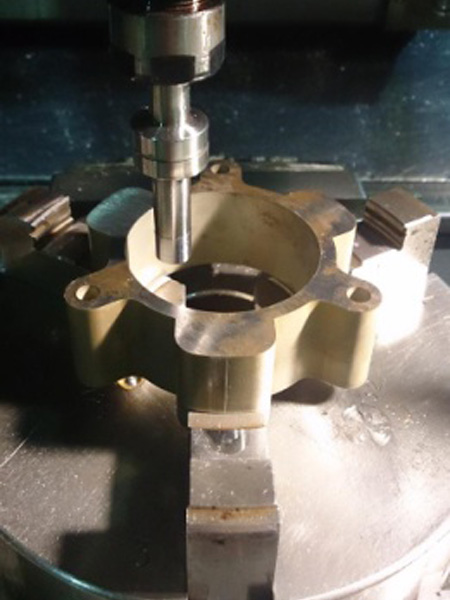

時には“治具”を用いて加工しないと難しいものがあります。

バイスでは上手く固定できないような品物の場合は、それを固定する部品を作り、そこに固定したりして切削します。

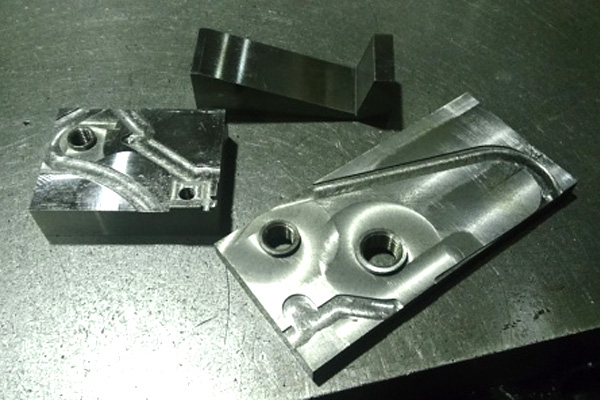

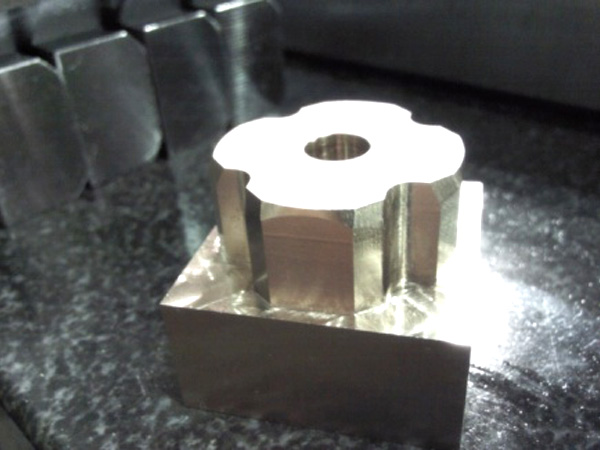

治具例

治具を用いて作成した製品例

ドリル加工

ボーリング加工

会社所在地(本社)

営業担当

尼崎営業所

〒661-0953

兵庫県尼崎市東園田町3丁目31−12

シェークスピア園田202号室

TEL:06-4950-6933

FAX:06-4950-6934

営業・技術担当

代表取締役 紹介

企業100選に選ばれました

取材記事

雑誌【戦略経営者】でインタビューを受け、記事掲載されました。ホームページの効果などを語っています。

ビジネスタイムズで代表の仕事への想いや、若者へのメッセージが掲載されています。

ラジオ出演

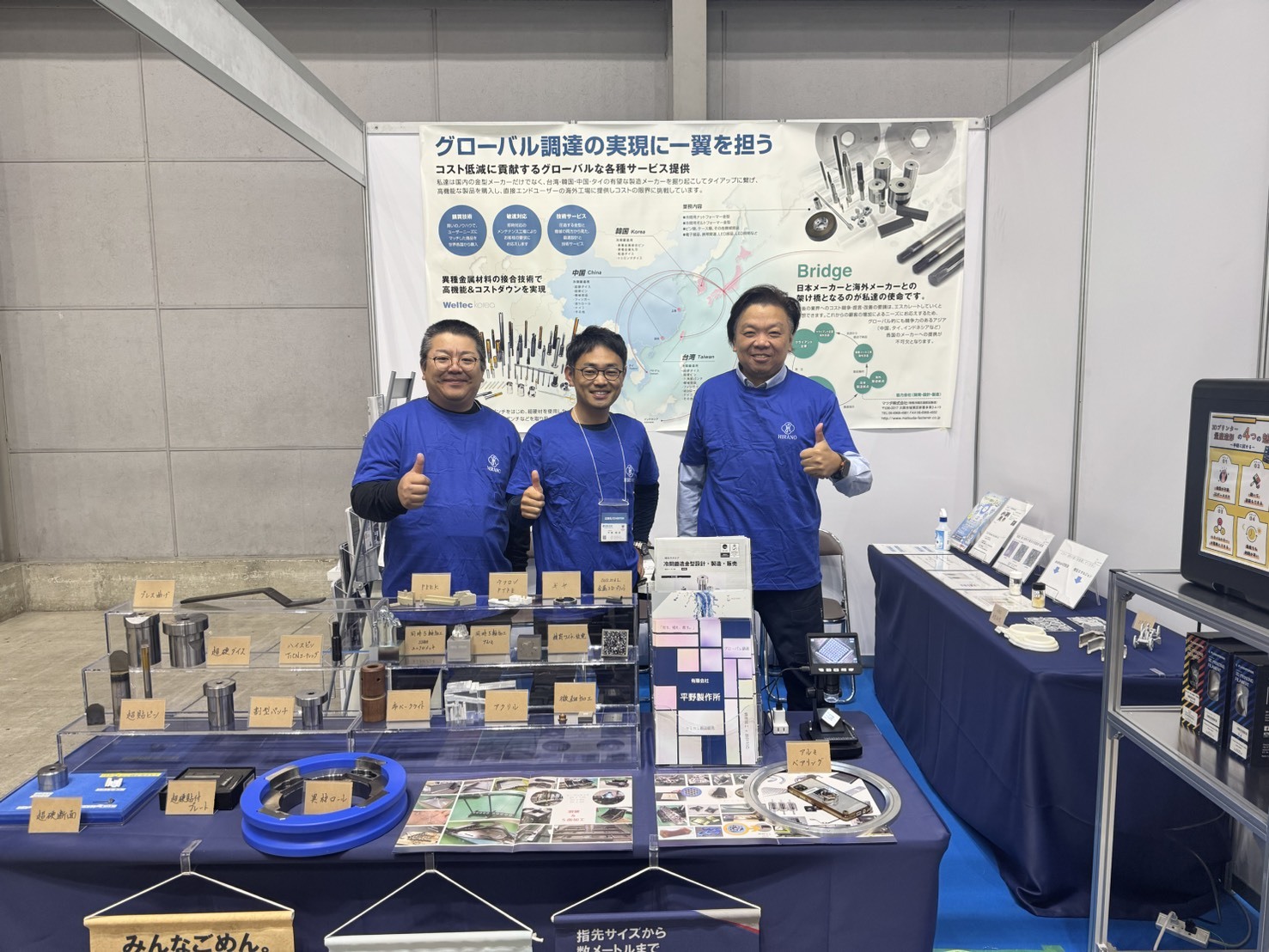

展示会出展

2025年10月 横浜での展示会に出展(横浜ロボットワールド)しました。

多くの方に来場頂き感謝!!

お問い合わせ

会社カタログ

| 2025/12 | ||||||

|---|---|---|---|---|---|---|

| 日 | 月 | 火 | 水 | 木 | 金 | 土 |

1 | 2 | 3 | 4 | 5 | 6 | |

7 休 | 8 | 9 | 10 | 11 | 12 | 13 休 |

14 休 | 15 | 16 | 17 | 18 | 19 | 20 休 |

21 休 | 22 | 23 | 24 | 25 | 26 | 27 |

28 休 | 29 休 | 30 休 | 31 休 | |||

| 2026/1 | ||||||

|---|---|---|---|---|---|---|

| 日 | 月 | 火 | 水 | 木 | 金 | 土 |

1 休 | 2 休 | 3 休 | ||||

4 休 | 5 | 6 | 7 | 8 | 9 | 10 休 |

11 休 | 12 休 | 13 | 14 | 15 | 16 | 17 休 |

18 休 | 19 | 20 | 21 | 22 | 23 | 24 |

25 休 | 26 | 27 | 28 | 29 | 30 | 31 休 |

| 2026/2 | ||||||

|---|---|---|---|---|---|---|

| 日 | 月 | 火 | 水 | 木 | 金 | 土 |

1 休 | 2 | 3 | 4 | 5 | 6 | 7 |

8 休 | 9 | 10 | 11 休 | 12 | 13 | 14 休 |

15 休 | 16 | 17 | 18 | 19 | 20 | 21 休 |

22 休 | 23 休 | 24 | 25 | 26 | 27 | 28 |