大阪府柏原市高井田1288-5

[営業時間]

8:30~18:00

[定休日]

第2・3土曜・日曜・祝日

3Dプリンター 大量 生産でムダ削減!能率アップ【中小工場必見】

「3Dプリンターで大量生産なんて、本当に現実的なのか?」と迷っている中小工場の生産技術者や開発エンジニアのあなたへ。

このページでは、3Dプリンターによる量産が向くケース・向かないケースを、射出成形や切削加工とのコスト比較、リードタイム、在庫リスクといった観点からわかりやすく整理します。

FDMや光造形、粉末造形など造形方式ごとの特徴や、小ロット量産・オンデマンド生産を成功させるコツも具体的に解説。読み終わる頃には、自社で3Dプリンターを量産に活用すべきかどうか、数字とイメージをもって判断できるようになります。

3Dプリンター 大量 生産はどこまで現実的か

3Dプリンター 大量 生産という言葉を聞くと、「本当にそんなことができるの?」と感じる人が多いと思います。これまで3Dプリンターは、試作やデザイン検証用のツールとして使われることがほとんどでした。ところが最近では、造形スピードや材料の性能が上がったことで、小ロット量産や多品種少量生産の現場で、実際に生産ラインに組み込まれつつあります。

とはいえ、射出成形や切削加工などの従来工法と比べると、1個あたりの造形時間や材料コストが高くなりやすいのも事実です。ここを理解せずに「なんでも3Dプリンターで量産できる」と考えてしまうと、投資がムダになってしまいます。

ここでは、3Dプリンター量産が向く数量レンジと、射出成形・切削加工とのコスト構造の違いを整理し、どこまでが現実的な守備範囲なのかをはっきりさせていきます。

3Dプリンター量産が向く数量レンジ

まず押さえておきたいのは、一般的に3Dプリンター量産がもっとも力を発揮するのは、いわゆる小ロットや中ロットのゾーンだということです。たとえば「年間数十個〜数千個」のように、射出成形で金型を起こすと費用回収が難しい数量や、受注変動が激しく在庫リスクを抱えやすい製品は、3Dプリンターとの相性が良くなります。

3Dプリンターは、金型を作らずに設計データさえあればすぐに積層造形で部品を作れます。そのため、立ち上げにかかる時間と費用を大きく抑えられます。

一方で、一度金型を作ってしまえば射出成形の1個あたりコストはどんどん下がっていきます。ですから、数量が数万個〜数十万個と増えるにつれ、一般的には射出成形のほうが有利になります。

つまり、3Dプリンター 大量 生産が狙うべきゾーンは、「金型を作るほどではないが、試作よりはまとまった数を作りたい」「需要変動が大きく、在庫を抱えたくない」といった、中途半端なロットだと考えるとイメージしやすいでしょう。

射出成形・切削加工とのコスト比較

次に、射出成形・切削加工と3Dプリンター出力のコスト構造を比べてみましょう。

射出成形は、金型費用という大きな初期投資が必要な代わりに、2ショット目以降は材料費と成形時間だけで、1個あたりのコストをぐっと下げられます。切削加工は金型は不要ですが、加工時間と工具費がかかり、複雑形状になるほどコストが膨らみます。

一方の3Dプリンターは、金型は不要ですが、造形時間と材料コストが1個ごとにかかります。特に粉末造形(SLS)や金属3Dプリンターでは材料が高価なので、この傾向が強くなります。その代わり、プリンターの造形エリアいっぱいに部品を敷き詰めることで、同時に複数個を造形でき、見かけ上の単価を下げることができます。

ざっくり言えば、「ロットが少ないうちは3Dプリンターのほうがトータルコストで有利、ロットが大きくなると射出成形が有利」というイメージです。

実務では、候補部品ごとに3パターン(射出成形/切削/3Dプリント)で概算見積もりを出し、損益分岐点を把握しておくことが大切です。

3Dプリンター 大量 生産を成功させる条件

3Dプリンター 大量 生産を成功させるには、「どの部品を対象にするか」「どの造形方式・機種を選ぶか」「どんな生産ラインに組み込むか」を慎重に決める必要があります。闇雲に全部品を3Dプリンター化しようとすると、かえって生産コストが上がってしまったり、品質トラブルに悩まされるおそれがあります。

逆に言えば、ターゲットをきちんと絞り込めば、3Dプリンターは複雑形状や一体成形を活かして、部品点数削減や組み立て工数の削減、リードタイム短縮に大きく貢献してくれます。この章では、製品条件・造形方式・工程設計の3つの切り口から、成功の条件を具体的に見ていきます。

製品形状・材料・品質要件のチェック

最初のステップは、候補となる製品の形状・材料・品質要件を整理することです。3Dプリンターがとくに得意なのは、内部が入り組んだ中空構造や、従来の切削工具では届かないような複雑形状、一体化することで組み立て工数を減らせるパーツです。こうした部品は、射出成形や切削加工では金型構造や治具が複雑になり、かえってコストが上がってしまいます。

一方で、寸法公差が非常に厳しい精密部品や、鏡面に近い表面仕上げが求められる意匠部品の場合、3Dプリンターだけで完結させるのは難しいこともあります。その場合は、3Dプリントした後に機械加工や研磨を組み合わせることで品質を確保する、という考え方が現実的です。

また、使用する環境温度・荷重・耐薬品性などに応じて、樹脂3Dプリンターか金属3Dプリンターか、あるいはナイロンやポリアミド、ポリカーボネートといった材料の選択肢も変わってきます。候補部品ごとに、「3Dプリンターならではの強みが活かせるか」「品質要件を満たせるか」をセットで検討することが大切です。

造形方式と3Dプリンター選定のポイント

次に重要なのが、どの造形方式・どの機種を選ぶかというポイントです。代表的な方式としては、FDM(熱溶解積層)、光造形(SLA/DLP)、粉末造形(SLS)、そして金属PBFなどがあります。FDMは設備コストが比較的低く、試作や治具、小ロット部品に向いていますが、表面粗さや寸法精度の面では他方式に劣ることがあります。

光造形は高精細な造形と滑らかな表面が得られるため、精密部品や外観重視の最終製品に向いています。粉末造形(SLS)は、サポート材が不要で複雑形状に強く、多数の部品をネスティングして一度に造形できるため、3Dプリンター 大量 生産との親和性が高い方式です。金属PBFは設備投資こそ大きいものの、高強度・高耐熱の金属部品を一体成形できる点が魅力です。

選定の際は、目標とする数量、使いたい材料、求められる精度や表面粗さ、そして設備投資とランニングコストを総合的に見て判断しましょう。はじめはサービスビューローで複数方式を試し、実物を比較してから内製機を決めるのも賢いやり方です。

生産性を左右するレイアウトと自動化

3Dプリンター 大量 生産では、造形そのものよりも、前後の工程を含めた生産ライン全体の設計がボトルネックになりがちです。具体的には、造形する前のデータ準備・積載レイアウトの検討、造形後のサポート材除去や洗浄、表面処理、検査、梱包といった工程があります。

たとえば、粉末造形機を複数台並べて24時間運転し、作業者は日中に造形トレイの入れ替えと後加工だけを行う、といったセル生産のイメージです。トレイの自動搬送や洗浄装置との連結など、部分的に自動化を組み合わせることで、生産性と品質の安定性を高めることができます。レイアウトを考えるときは、「人がやるべき作業」と「機械に任せてよい作業」を切り分ける視点を持つと良いでしょう。

3Dプリンター 大量 生産の導入ステップと事例

ここまで見てきたように、3Dプリンター 大量 生産には、向く製品・向かない製品や、造形方式ごとの特性があります。それでも世界に目を向けると、スポーツ用品や化粧品、自動車、医療機器などで、3Dプリンターを活用した最終製品の量産事例が着実に増えています。日本国内でも、3Dプリントサービスビューローが大手メーカーと組み、年間数万点規模の部品を供給しているケースがあります。

では、自社でも3Dプリンターを量産に活用したいと考えたとき、どのようなステップで進めればよいのでしょうか。この章では、「外注から始める」「成功事例から学ぶ」「小さく試して大きく育てる」という3つの流れで、導入ロードマップを紹介します。

内製かサービスビューローかの判断基準

最初に悩むのが、「3Dプリンターを購入して内製化するか、それともサービスビューローに外注するか」という点です。結論から言えば、いきなり大型設備を購入するのではなく、まずは信頼できるサービスビューローに相談し、少量の量産トライから始めるのが安全です。

サービスビューローを使うことで、造形方式や材料を柔軟に試しながら、コスト・品質・リードタイムの実データを集められます。また、量産対応の実績がある会社なら、「その数量ならSLSのほうが向いている」「その形状なら金属PBFより切削加工と併用したほうがよい」といった具体的なアドバイスも期待できます。

そのうえで、特定の部品で3Dプリンター量産が継続的に採算が取れると判断できた段階で、内製機の導入を検討すると、ムダな投資を避けられます。判断の目安としては、年間の造形費用が設備投資額の数分の一〜半分ほどに達しているかどうかを見るとよいでしょう。

成功事例に学ぶ3Dプリンター量産活用

世界には、3Dプリンター 大量 生産の成功事例が数多くあります。

たとえば、ランニングシューズのミッドソールを格子構造で3Dプリントして大量生産しているスポーツブランドや、極めて精密な形状のマスカラブラシを3Dプリンターで製造している化粧品メーカー、自動車の軽量化部品や医療機器のカスタムパーツなどです。

これらの事例に共通しているのは、単に「従来工法の置き換え」として3Dプリンターを使ったのではなく、設計そのものを3Dプリント前提に変えている点です。部品の一体化や中空構造、ラティス構造などを取り入れ、強度と軽量化を両立させたり、従来は不可能だった形状を実現したりしています。

自社で事例を参考にするときは、「業界が同じかどうか」だけでなく、「自社の製品にも同じような設計上の課題がないか」「3Dプリンターなら解決できそうな制約はないか」という視点で見てみてください。そうすることで、単なる憧れではなく、現場に落とし込めるヒントが見つかりやすくなります。

小さく試作してスケールさせるロードマップ

最後に、実行のステップをイメージしてみましょう。

おすすめなのは、①候補部品の選定 → ②外注で小ロット量産トライ → ③データ評価 → ④内製化・自動化の検討という流れです。

まずは在庫廃棄が多い部品や、設計変更が頻繁な部品、複雑形状で工数がかかっている部品などを候補に挙げます。

次に、サービスビューローに相談し、FDM・SLA・SLS・金属PBFなど、複数の方式で造形してもらい、コストと品質を比較します。そのうえで、リードタイム・在庫削減効果・品質安定性などの定量データを社内で共有し、「どの部品に3Dプリンター 大量 生産を適用するか」「どの範囲までスケールさせるか」を議論します。

こうしたプロセスを通じて、あなた自身も社内も、3Dプリンター量産に対する理解と信頼が深まっていきます。最終的には、3Dプリンターを核としたオンデマンド生産体制を築き、需要変動に強く、在庫リスクの少ないスマートな工場へと進化していくことができるでしょう。

平野製作所ができること

弊社では社内ではFDMの3Dプリンターを保有していますが、得意とするサービスは射出成型では少なすぎるけれど3Dプリンターだと多いよな・・・というロット数の造形を海外の提携先工場で行うことです。

単品から量産まで ”まさかの3Dプリンターで量産”

製造業の現場では、スピードとコスト削減が常に求められています。その中で注目を集めているのが 「3Dプリンターによる量産造形」 です。

従来は「試作向け」というイメージが強かった3Dプリンターですが、近年は精度・強度ともに向上し、1000個規模の量産にも対応可能 になってきました。

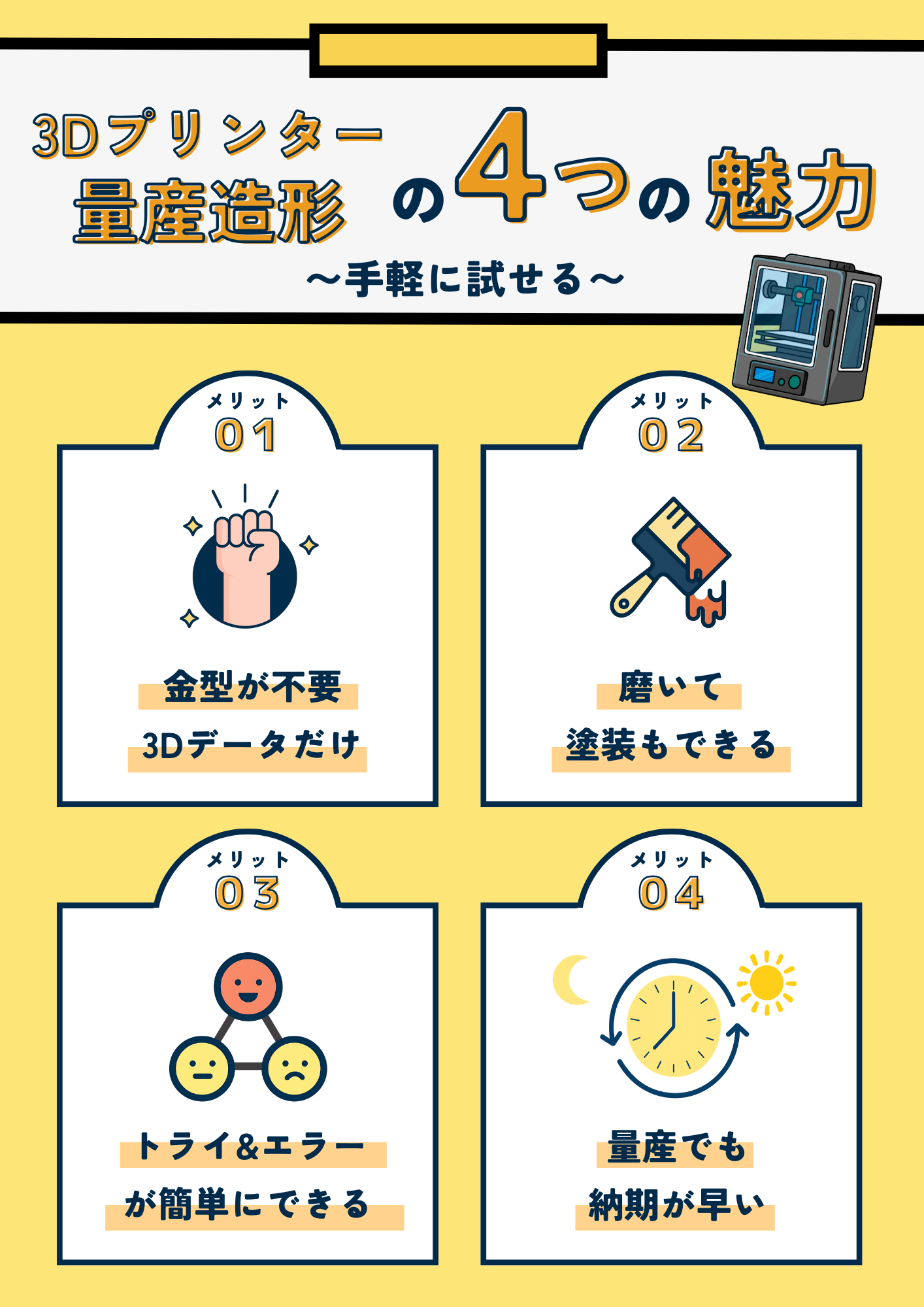

3Dプリンター量産造形の 4つの大きなメリット をご紹介します。

メリット1:金型が不要、3DデータさえあればOK

従来の樹脂部品や金属部品の量産には、必ず「金型」が必要でした。しかし金型の製作費用は数百万円単位になることも多く、さらに製作期間も数週間~数か月かかります。

一方、3Dプリンターでは金型が不要。必要なのは 3D CADデータだけ です。つまり、初期費用を大幅に抑えられるだけでなく、製品開発のスピードも格段に向上します。

-

小ロットでの生産

-

試作品から量産へのスムーズな移行

-

多品種少量生産

これらの場面で特に強みを発揮します。

メリット2:磨きや塗装も可能で、完成品クオリティに仕上げられる

「3Dプリント品は見た目が粗いのでは?」と思う方も多いかもしれません。確かに積層痕は残りますが、後加工で磨きや塗装を施すことで、市販製品と変わらない外観に仕上げることが可能 です。

弊社では

-

研磨処理による滑らかな表面仕上げ

-

塗装

-

装飾メッキ

など、用途に合わせた仕上げ加工も承っています。試作レベルに留まらず、最終製品としてそのまま市場投入できる品質 を実現できる点も大きなメリットです。

メリット3:トライ&エラーが容易で、設計変更にも柔軟対応

製品開発の現場では、設計通りにいかないことも多くあります。金型を使う場合、設計変更が発生すると金型を修正・再製作しなければならず、大きなコストと時間ロス が生じます。

3Dプリンターなら話は別です。データを修正すれば即座に再造形が可能。設計変更や試行錯誤を繰り返す「トライ&エラー」が圧倒的に簡単になります。

これにより、

-

製品開発のスピードアップ

-

設計の自由度向上

-

不具合リスクの早期発見と改善

といった効果を得られ、結果として品質と競争力の向上につながります。

メリット4:量産でも納期が早い(1000個規模なら約1か月)

「3Dプリンターは遅い」というイメージを持っている方も少なくありません。確かに1台での造形速度には限界がありますが、複数台を同時稼働させることで1000個程度の量産なら約1か月で対応可能 です。

これは従来の金型製作期間を含めたスケジュールと比べると圧倒的な速さ。特に、

-

新製品の早期市場投入

-

展示会やプレゼンに間に合わせたい

-

立ち上げ期の短納期対応

といったニーズに最適です。スピードがそのまま競争優位性に直結する今の時代、3Dプリンター量産はまさに強力な武器となります。

3Dプリンター量産造形で、スピードと柔軟性を手に入れる

以上、3Dプリンター量産造形の 4つのメリット をご紹介しました。

-

金型不要で3Dデータさえあればすぐ造形可能

-

磨きや塗装で完成品レベルの仕上げが可能

-

トライ&エラーが容易で、設計変更も柔軟に対応

-

1000個規模なら1か月程度で量産できるスピード感

これらを活用することで、従来の製造方法では得られなかった コスト削減・納期短縮・柔軟な開発体制 を実現できます。

もし 試作・量産造形・見積依頼 をご検討中でしたら、ぜひお気軽にご相談ください。

3Dプリンター量産造形は、御社の製品開発を次のステージへ導きます。

3Dプリントのご依頼 ”簡単” 手順

3Dプリントのご依頼方法は簡単です。

info@hirano-s.jp へ3Dプリント依頼と題して3Dデータを添付して送付頂くだけ!

見積金額を返答致しますので、問題なければ発注のメールを返信するだけ。

あとは、造形物が届くのを待つだけ。

代金の支払いは発送までに、指定する銀行口座へ振り込みをしてください。

造形サイズ

気になる造形サイズですが、一応は 220mm(L) × 220mm(W) × 220mm(H)となっていますけど、あまり大きいサイズになると造形歪が大きくなるためおススメしません。

対応素材(FDMタイプの場合)

対応フィラメントはPLA、PC、ABS、PP、PAなど

PLAは比較的ひずみが少なく造形できますが、PCやABSは収縮率が大きいため歪みが出やすいです。

ご提供頂く3Dデータ形式(拡張子)

3Dプリントの造形依頼を頂く際には、3Dデータをご提供ください。

3Dデータの拡張子は

- STL

- STEP

- x_t

でお願いしております。

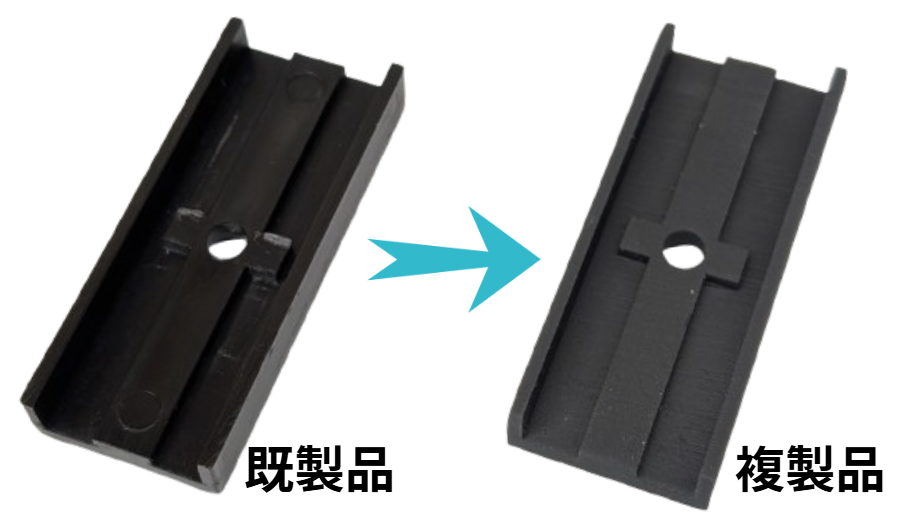

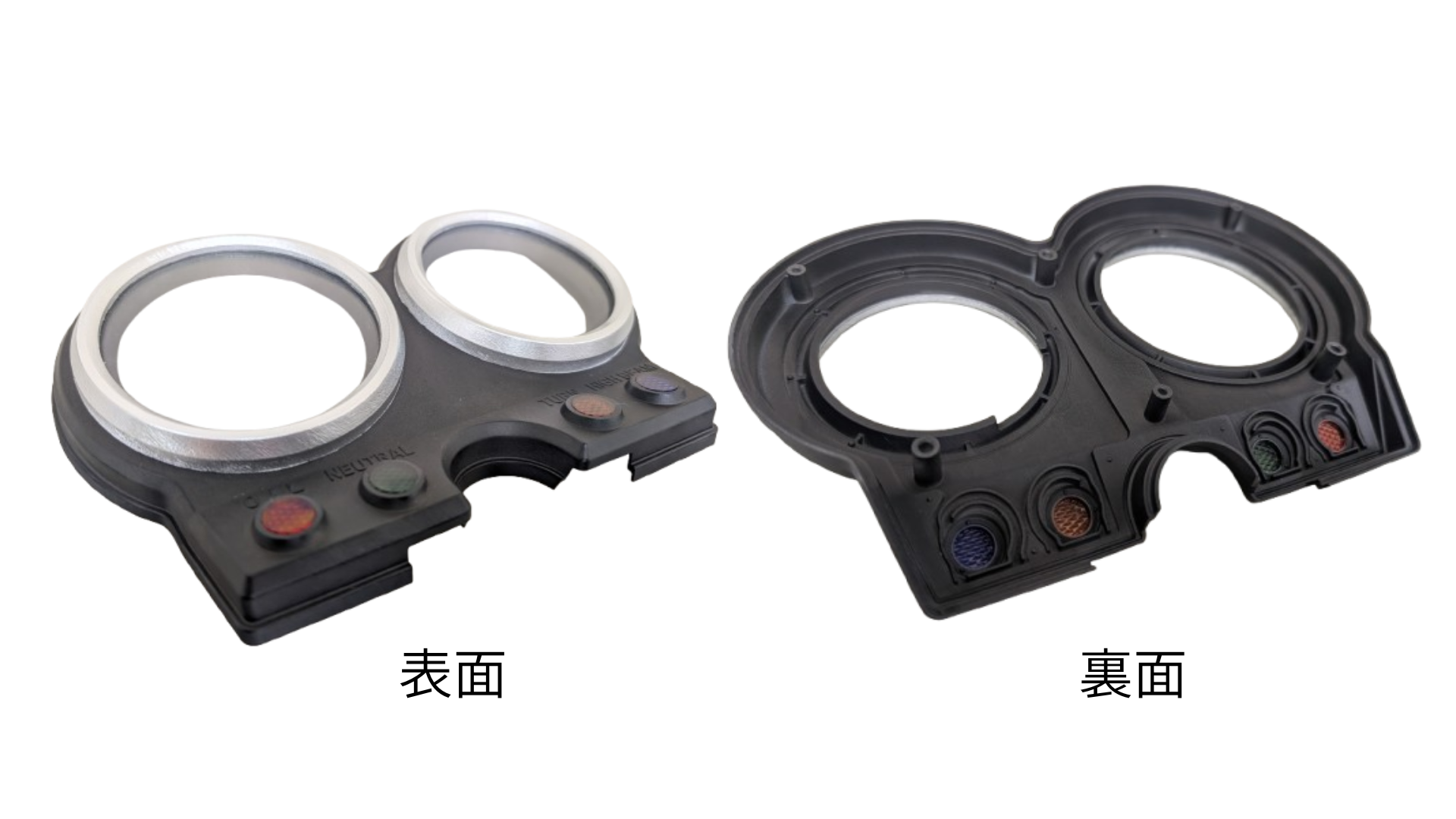

廃盤になったプラスチック部品の複製

廃盤になってしまったプラスチック部品を複製も可能。

【手順】

1.現物から3Dデータを作成

2.作成した3Dデータを使って3Dプリント(造形)

形状が簡単なものだと、ノギスなどで測定してスケッチを描いてから、CADを使って3Dデータを作成します。

この場合は費用は比較的安く作れます。

形状が簡単なものだと、ノギスなどで測定してスケッチを描いてから、CADを使って3Dデータを作成しますが、形状がノギスでは測定できないような複雑なものになると、3Dスキャナーを使わないといけません。

3Dスキャナーはその性能によって、どれだけ細かくスキャンできるかが異なりますし、スキャン費用も1万円以上必要になることが多いです。

塗装も可能ですが、部分的に塗装をする(マスキングが必要)ような場合も手間がかかるのでコストは上がります。

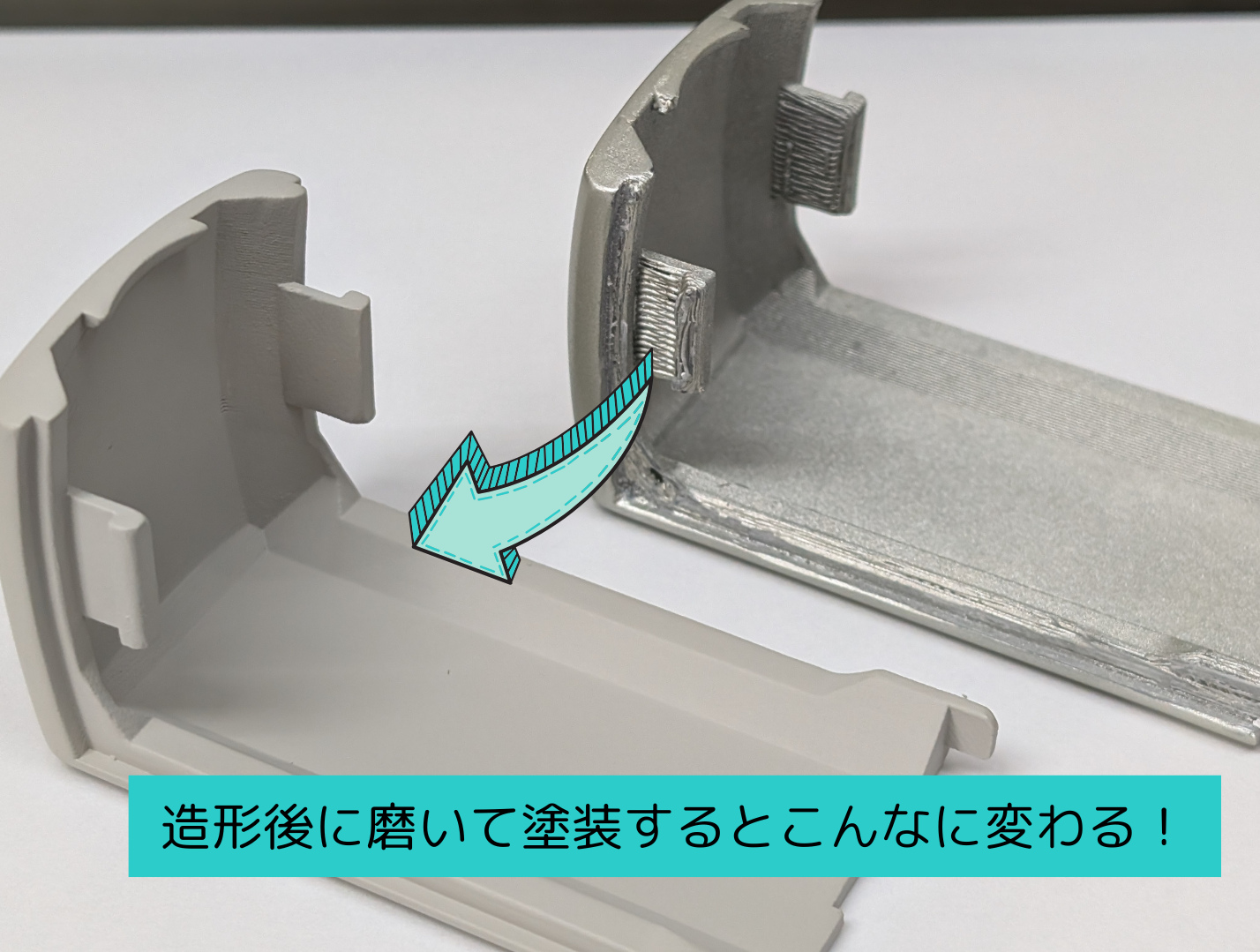

3Dプリンターで造形後に磨いて塗装すると綺麗になる

フィラメント素材を溶かしながら積層していくFDMタイプの3Dプリンター造形だと、どうしても積層目というものが目立つようになります。

形状によっては、すごく汚い表面になってしまうこともあるのですが、造形後に磨き工程を入れたり、塗装を施すことで外観が綺麗に仕上がります。

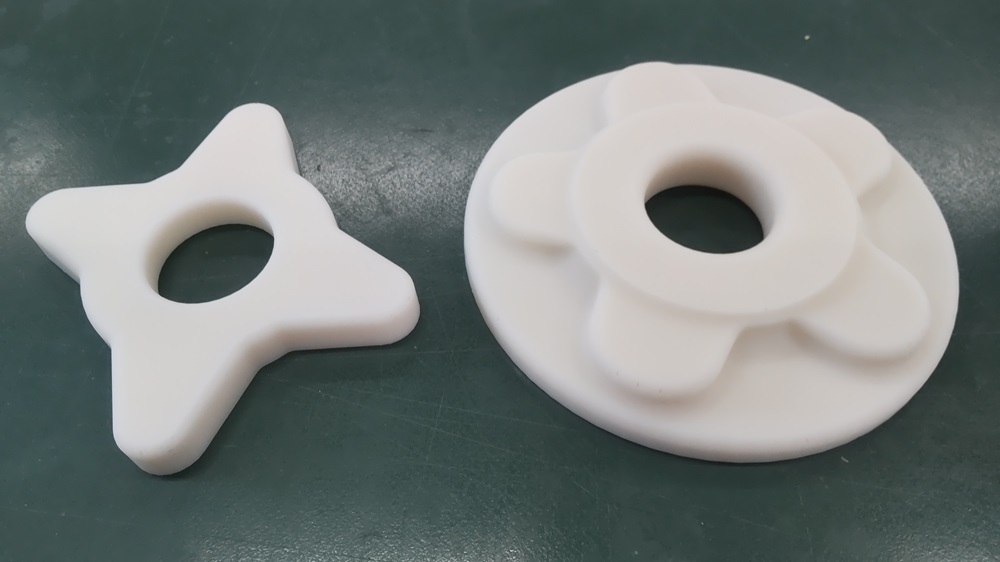

光造形の3Dプリンターの特徴とメリット・デメリット

3Dプリンターにはいくつかの造形方式がありますが、光造形(SLA / DLP)はその中でも特に高精度な仕上がりを誇る方式として知られています。

この項目では、光造形の基本的な仕組みから、そのメリット・デメリット、そしてどのような用途に適しているのかを詳しく解説します。

光造形(SLA / DLP)とは?

光造形とは、液体状の感光性樹脂(レジン)に紫外線(UV光)を照射し、一層ずつ硬化させて立体物を作る3Dプリント方式です。主に以下の2種類に分けられます。

- SLA(ステレオリソグラフィー)方式:レーザーで1点ずつ照射して硬化させる。

- DLP(デジタル・ライト・プロセッシング)方式:プロジェクターで面単位に照射して硬化させる。

光造形3Dプリンターの主な特徴

| 特徴 | 内容 |

|---|---|

| 造形精度が非常に高い | 微細なディテール表現が可能で、積層痕も目立ちにくい。 |

| 滑らかな表面仕上げ | FDM方式と比較しても、滑らかで美しい仕上がり。 |

| 材料は専用レジン | ABSやPLAなどのフィラメントではなく、液状の光硬化樹脂を使用。 |

| 後処理が必要 | 造形後にアルコール洗浄やUV照射による二次硬化が求められる。 |

光造形のメリット

1. 圧倒的な造形精度

ミクロン単位のディテールも再現できるため、試作品や歯科模型、アクセサリーなどの高精度パーツに最適です。

2. 滑らかな表面仕上げ

積層段差が非常に目立ちにくく、手作業での後処理を減らせる点が大きなメリットです。

3. 中空構造や複雑形状にも対応

内部を空洞にしたり、細かな内部構造も問題なく造形できるため、軽量化が求められる設計にも向いています。

光造形のデメリット

1. 材料費・ランニングコストが高い

光硬化レジンは高価で、FDM方式のフィラメントと比べてコストがかかります。また、洗浄液や手袋などの消耗品も必要です。

2. 造形サイズに制限がある

家庭用モデルでは造形サイズが比較的小さいものが多く、大型モデルには不向きな場合も。

3. 後処理の手間がかかる

アルコール洗浄やUV硬化といった後処理作業が必須で、手間と時間がかかります。

4. 臭いや取り扱いに注意が必要

レジンには独特のにおいや刺激性があるため、換気や取り扱いには注意が必要です。

光造形が向いている用途とは?

高精度なプロトタイプ制作

-

ジュエリーやフィギュアのマスターモデル

-

歯科技工や医療用モデル

-

美術造形・芸術作品の制作

高精細さが求められる用途で、光造形の強みが最大限に活かされます。

会社所在地(本社)

営業担当

尼崎営業所

〒661-0953

兵庫県尼崎市東園田町3丁目31−12

シェークスピア園田202号室

TEL:06-4950-6933

FAX:06-4950-6934

営業・技術担当

代表取締役 紹介

企業100選に選ばれました

取材記事

雑誌【戦略経営者】でインタビューを受け、記事掲載されました。ホームページの効果などを語っています。

ビジネスタイムズで代表の仕事への想いや、若者へのメッセージが掲載されています。

ラジオ出演

展示会出展

2025年10月 横浜での展示会に出展(横浜ロボットワールド)しました。

多くの方に来場頂き感謝!!

お問い合わせ

会社カタログ

| 2025/12 | ||||||

|---|---|---|---|---|---|---|

| 日 | 月 | 火 | 水 | 木 | 金 | 土 |

1 | 2 | 3 | 4 | 5 | 6 | |

7 休 | 8 | 9 | 10 | 11 | 12 | 13 休 |

14 休 | 15 | 16 | 17 | 18 | 19 | 20 休 |

21 休 | 22 | 23 | 24 | 25 | 26 | 27 |

28 休 | 29 休 | 30 休 | 31 休 | |||

| 2026/1 | ||||||

|---|---|---|---|---|---|---|

| 日 | 月 | 火 | 水 | 木 | 金 | 土 |

1 休 | 2 休 | 3 休 | ||||

4 休 | 5 | 6 | 7 | 8 | 9 | 10 休 |

11 休 | 12 休 | 13 | 14 | 15 | 16 | 17 休 |

18 休 | 19 | 20 | 21 | 22 | 23 | 24 |

25 休 | 26 | 27 | 28 | 29 | 30 | 31 休 |

| 2026/2 | ||||||

|---|---|---|---|---|---|---|

| 日 | 月 | 火 | 水 | 木 | 金 | 土 |

1 休 | 2 | 3 | 4 | 5 | 6 | 7 |

8 休 | 9 | 10 | 11 休 | 12 | 13 | 14 休 |

15 休 | 16 | 17 | 18 | 19 | 20 | 21 休 |

22 休 | 23 休 | 24 | 25 | 26 | 27 | 28 |